LeakCam 600 LEAK DETECTOR

LeakCam 600의 장점

- 파워 빔 형성 알고리즘 – 먼 거리에서 여러 누출을 동시에 감지하고 시각화할 수 있습니다.

- 최대 20cm 거리에 배치된 64개의 초음파 마이크로 최대 20미터 거리에서 연간 10유로/년의 압축 공기 누출을 정밀하게 찾아낼 수 있습니다.

- 2~80kHz의 맞춤형 주파수 범위로 소음이 많은 생산 시설에서도 간섭 소스를 효과적으로 차단하여 정밀한 누출 감지가 가능합니다.

- 교육이 필요 없는 직관적인 작동.

- 5인치 HD 디스플레이와 13메가픽셀 카메라로 선명하고 세밀한 시각화.

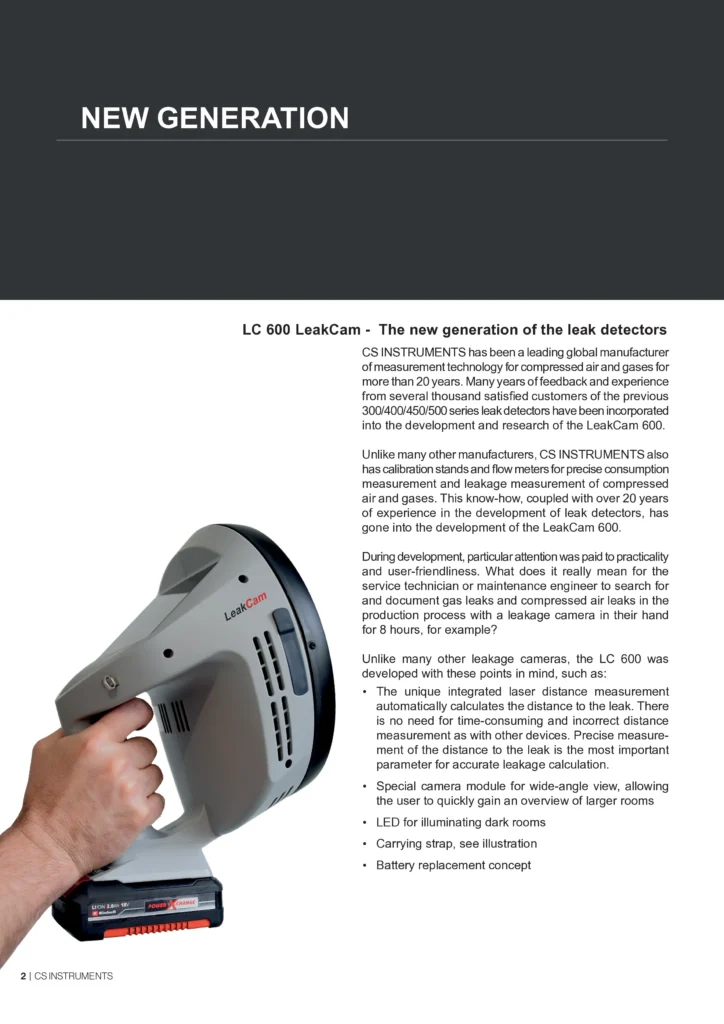

- 한 손으로 잡을 수 있는 손잡이, 넥 스트랩, 고정용 아일렛을 갖춘 인체공학적 디자인으로 장시간 사용 가능.

- 최대 8시간 동안 사용할 수 있는 교체형 배터리로 중단 없이 작업할 수 있습니다.

- 누출량을 l/min 또는 cfm 단위로 추정하고 연간 비용을 계산합니다.

- 통합된 레이저 거리 모듈로 정확한 초점 및 누출률 측정.

- 고급 분석 및 문서화를 위한 Leak Reporter V2 및 클라우드 솔루션 소프트웨어와의 호환성.

LeakCam 600은 시끄러운 산업 생산 환경에서도 압축 공기 누출과 압축 가스의 누출을 정밀하게 감지합니다. 64개의 초음파 MEMS 마이크와 파워 빔 포밍 알고리즘이 탑재되어 여러 누출을 동시에 시각화하고 먼 거리에서도 누출 위치를 신속하게 파악할 수 있습니다. 이를 통해 누출을 검색하는 시간을 절약하고 에너지 비용을 줄이며 유지보수 효율성을 높일 수 있습니다

세부 정보

리크캠 600을 통한 에너지 효율성 및 잠재적 절감 효과

선진국에서는 전체 산업용 전력 소비량의 약 10%가 압축 공기 생성에 사용되며, 독일에서는 이 수치가 14%에 달합니다. 누출은 상당한 에너지 손실을 의미합니다. 대부분의 압축 공기 시스템은 20~40% 범위에서 손실이 발생하며, 제대로 관리되지 않는 시스템에서는 60% 이상까지 손실이 발생합니다. 압축 공기 누출은 연간 8760시간의 에너지를 낭비하고 컴프레서의 작동 시간을 연장하여 유지보수 주기를 단축하는 경우가 많습니다.

따라서 압축 공기 누출을 수리하면 에너지 소비를 지속적으로 줄이고 전기 요금 상승에 대한 헤지를 제공하며 컴프레서의 부하를 줄일 수 있습니다. 경우에 따라서는 누출이 수리된 후 개별 컴프레서의 전원을 끄거나 여유 용량을 사용하여 생산을 확장할 수도 있습니다.

음향/초음파 카메라는 누출 감지를 위해 어떻게 작동하나요?

음향 및 초음파 카메라에는 카메라의 시야에 있는 음원을 시각화하는 데 사용되는 빔포밍 알고리즘에 의해 신호가 번들로 묶이는 여러 개의 마이크가 있습니다. 장치의 선택 가능한 주파수 범위는 사용되는 마이크와 그 배열에 따라 달라집니다. 가압 가스의 누출 감지의 경우, 일반적으로 가스 누출의 특징적인 소음을 가장 잘 감지할 수 있는 약 40kHz의 초음파 범위가 사용됩니다. 음향 소음이 완전히 필터링되므로 시끄러운 생산 환경에서도 누출을 효율적으로 감지할 수 있습니다.

표준 빔포밍 대신 파워 빔포밍으로 3배 향상된 누출 감지 성능

LeakCam 600의 파워 빔포밍 알고리즘은 64개의 초음파 MEMS 마이크의 신호와 그 위치를 사용하여 여러 누출을 동시에 찾아냅니다. 최대 20dB의 고유한 다이내믹 레인지를 갖춘 LeakCam은 큰 누출이나 초음파 노이즈가 작은 누출을 가리지 않고 다양한 누출을 동시에 감지할 수 있습니다. 따라서 다이내믹 레인지란 시끄러운 소스가 조용한 소스를 가리지 않고 다양한 음량의 음원을 인식할 수 있는 능력을 말합니다. 이에 비해 표준 빔포밍 알고리즘을 사용하는 기존의 누출 감지기는 동적 범위가 3~4dB에 불과하여 동시에 여러 누출을 감지하는 능력이 심각하게 제한됩니다.

이 기술 덕분에 LeakCam 600은 중소 규모의 누출을 간과하지 않고 넓은 영역을 스캔할 수 있습니다. 또한 마이크 사이의 최대 거리가 20cm에 달해 먼 거리에서도 매우 정밀한 누출 감지가 가능하며, 정확하고 효율적인 누출 감지를 보장합니다.

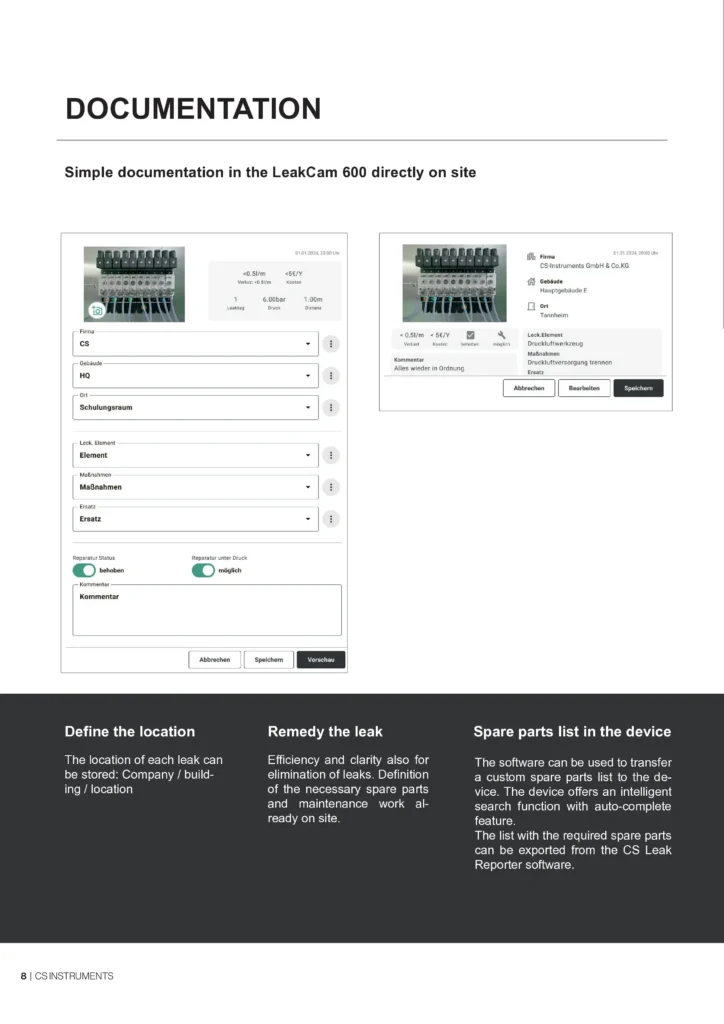

압축 공기 누출을 감지하는 것만으로 에너지/비용을 절약할 수 없는 이유는 무엇인가요?

단순히 압축 공기 누출을 감지한다고 해서 에너지/비용을 절약할 수 있는 것은 아닙니다. 에너지 소비를 줄이려면 두 번째 단계에서 이러한 누출을 제거해야 합니다. LeakCam 600은 수리에 필요한 중요한 정보를 누출 지점에 직접 저장하여 도움을 줍니다:

- 누출 위치는 어디입니까?

- 문제를 해결하려면 무엇을 해야 하나요?

- 전체 감사에서 각 누출에 대한 총 예상 비용/에너지 소비량/CO2 배출량은 얼마인가요?

- 누출 요소를 보여주는 최대 2장의 누출 사진

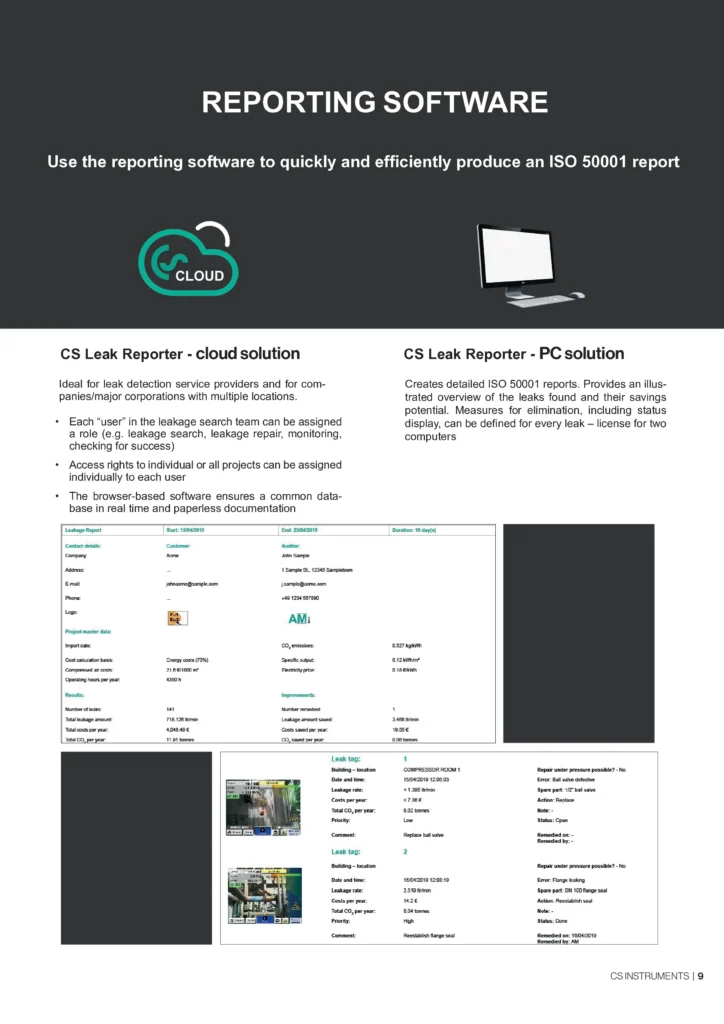

현지화 후 누출 데이터는 어떻게 관리되나요?

잠재적으로 수백 개의 누출이 있을 수 있는 감사 데이터는 누출 리포터 V2 소프트웨어로 로컬에서 관리하거나 누출 리포터 클라우드 솔루션으로 온라인으로 관리할 수 있습니다. 몇 번의 클릭만으로 각 유출에 대한 모든 관련 정보와 일반 개요가 포함된 자동 유출 보고서(PDF, CSV)를 생성할 수 있습니다. 결과 보고서는 유지보수 직원을 위한 작업 계획으로 사용할 수 있으며 ISO 50.0001 인증 및 에너지 관리자를 위한 문서로도 사용할 수 있습니다.

따라서 LeakCam 600은 누출 관리를 위한 종합적인 솔루션으로 상당한 에너지 및 비용 절감을 가능하게 합니다.

기타 가스 및 진공에 대한 리크 테스트 및 리크 감지:

압축 공기 누출 외에도 LeakCam 600은 질소, 아르곤, 메탄 및 CO2의 누출도 약 0.3bar의 압력(대기 기준)과 분당 약 0.05리터의 손실량 흐름이 있는 경우 감지하고 시각화할 수 있습니다. 또한 누출 및 압력 매개변수가 충족되는 경우 LeakCam 600은 누출 테스트 및 기타 가스에도 적합합니다. 생산 공정의 리크 테스트의 경우 부피가 테스트 표본에 맞는 경우 초음파 트랜스미터를 사용할 수도 있습니다.

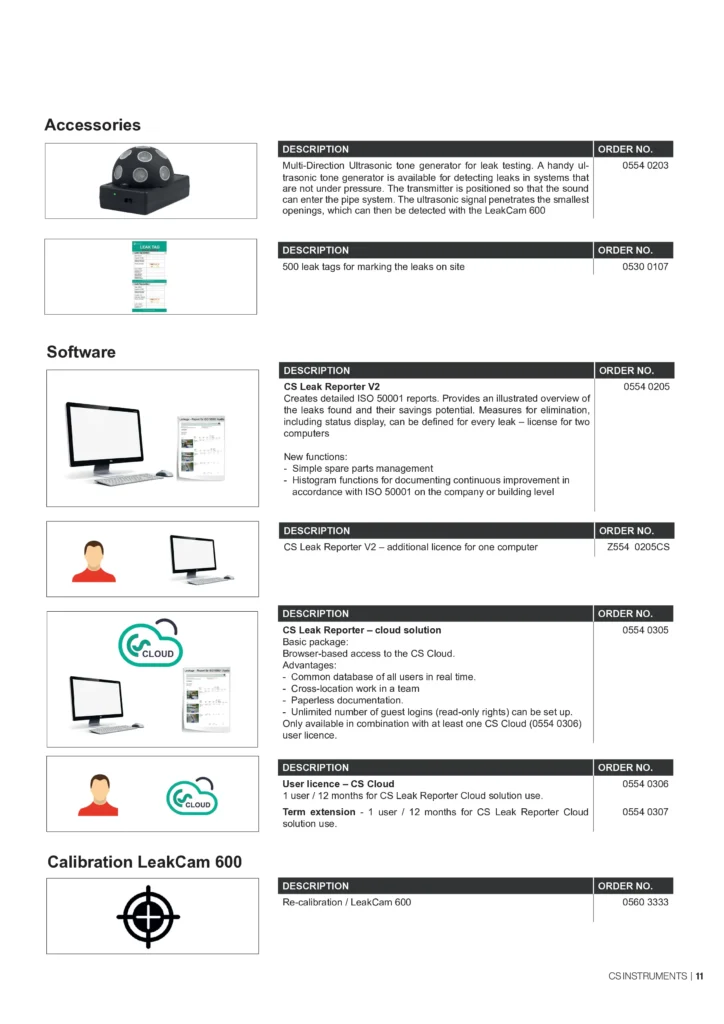

교체 가능한 배터리를 사용한 인체공학적 휴대 컨셉

LeakCam 600의 운반 시스템은 최대한의 편안함과 최적의 사용 편의성을 제공합니다. 세트에 포함된 크로스 스트랩을 사용하면 누출 탐지기를 가슴에 쉽게 닿을 수 있는 곳에 안전하게 고정할 수 있습니다. 세트에 포함된 아인헬 18V 2 Ah(약 2.5시간) 및 18V 4 Ah 배터리(약 5시간) 덕분에 최소한의 무게로 유연한 전원 공급이 가능하여 장시간 감사에 유용합니다. 외부 충전기를 사용하면 한 배터리가 충전되는 동안 다른 배터리를 사용할 수 있어 중단 없이 작업할 수 있습니다.

- 목과 어깨의 피로 완화: 상체에 인체공학적으로 무게가 분산됩니다.

- 안정적인 고정: 흔들림이 없어 정밀한 작업과 손쉬운 터치스크린 조작이 가능합니다.

- 맞춤형: 모든 신체 사이즈에 맞출 수 있습니다.

- 빠른 취급: 퀵 릴리스 패스너로 쉽게 착용하고 벗을 수 있습니다.

Advantages of the LeakCam 600:

- The power beam forming algorithm – enables simultaneous detection and visualisation of multiple leakages from long distances

- 64 ultrasonic microphones arranged at a maximum distance of 20 cm enable the precise localisation of leakages from a distance of up to 20 metres with a compressed air leakage of 10 € / year.

- Customisable frequency range from 2 to 80 kHz for accurate leak detection, even in noisy production facilities, sources of interference are effectively masked.

- Intuitive operation without the need for training.

- 5″ HD display and 13 megapixel camera for clear, detailed visualisations.

- Ergonomic design with one-handed handle, neck strap and fastening eyelets for extended use.

- Replaceable batteries for up to 8 hours of operating time, enabling uninterrupted work.

- Estimation of the leakage volume in l/min or cfm and calculation of the annual costs.

- Precise focussing and leakage rate determination thanks to integrated laser distance module.

- Compatibility with Leak Reporter V2 and Cloud-solution software for advanced analysis and documentation.

The LeakCam 600 precisely detects compressed air leaks and leaks in compressed gases – even in noisy industrial production environments. Equipped with 64 ultrasonic MEMS microphones and the Power Beam Forming algorithm, it visualises multiple leakages simultaneously and enables them to be located quickly from a great distance. This saves you time when searching for leaks, reduces energy costs and increases the efficiency of maintenance.

Details

Energy efficiency and potential savings with the LeakCam 600

In industrialised countries, around 10% of total industrial electricity consumption is used for compressed air generation, in Germany the figure is as high as 14%. Leakages represent a significant loss of energy. Most compressed air systems have losses in the range of 20% to 40%, in poorly maintained systems even more than 60%. Compressed air leaks often waste 8760 hours of energy per year and extend the operating times of compressors, which also shortens maintenance intervals.

Repairing compressed air leaks therefore sustainably reduces energy consumption, provides a hedge against rising electricity prices and reduces the load on the compressors. In some cases, individual compressors can even be switched off after the leakages have been repaired or production can be expanded with the freed-up capacity.

How does an acoustic/ultrasound camera work for leak detection?

Acoustic and ultrasonic cameras have several microphones whose signals are bundled by the beamforming algorithms used to visualise sound sources in the camera’s field of view. The selectable frequency range of the devices depends on the microphones used and their arrangement. The ultrasonic range around 40 kHz is typically used to detect leaks of pressurised gases, as this is where the characteristic sounds of gas leaks are best captured. Acoustic noises are completely filtered out so that leakages can be efficiently detected even in noisy production environments.

3x better leak detection thanks to power beamforming instead of standard beamforming

The LeakCam 600’s Power Beamforming algorithm uses the signals from 64 ultrasonic MEMS microphones and their positions to localise multiple leakages simultaneously. With a unique dynamic range of up to 20 dB, the LeakCam enables the simultaneous detection of leaks of different volumes – without larger leaks or ultrasonic noise masking smaller leaks. The dynamic range therefore describes the ability to recognise sound sources of different volumes without loud sources masking quiet sources. In comparison, conventional leak detectors using the standard beamforming algorithm only achieve a dynamic range of 3-4 dB, which severely limits their ability to detect multiple leakages at the same time.

Thanks to this technology, the LeakCam 600 can scan large areas without overlooking small and medium-sized leakages. The maximum distance of 20 cm between the microphones also ensures particularly precise leak detection – even over longer distances – and guarantees accurate and efficient leak detection.

Why does the mere detection of compressed air leaks not necessarily save energy/money?

Detecting compressed air leaks alone does not save energy/money. In order to reduce energy consumption, it is necessary to eliminate these leakages in a second step. The LeakCam 600 helps by storing important information directly at the leak, which is necessary for the repair:

- Where is the leak located?

- What needs to be done to fix the problem?

- What are the estimated costs / energy consumption / CO2 emissions for each leak in total for the whole audit?

- Up to two pictures of the leak showing the leaking element

How is the leakages data managed after detection?

The data from an audit with potentially hundreds of leaks can be managed locally with the Leak Reporter V2 software or online with the Leak Reporter Cloud Solution. With just a few clicks, automatic leakage reports (PDF, CSV) can be generated containing all relevant information on each leak and a general overview. The resulting report can be used as a work plan for maintenance staff and also serves as documentation for ISO 50.0001 certifications and energy managers.

The LeakCam 600 is therefore a holistic solution for leakages management that enables significant energy and cost savings.

Leak testing and leak detection for other gases and vacuum:

In addition to compressed air leaks, the LeakCam 600 can also detect and visualise leakages of nitrogen, argon, methane and CO2, as long as they have a pressure of around 0.3 bar (relative to the atmosphere) and a loss volume flow of around 0.05 litres per minute. In addition, the LeakCam 600 is also suitable for leakage tests and other gases, provided that the leakages and pressure parameters are given. For leak tests in production processes, an ultrasonic transmitter can also be used if its volume fits into the test specimen.

Ergonomic carrying concept with exchangeable batteries

The carrying system of the LeakCam 600 offers maximum comfort and optimum ease of use. The cross strap included in the set holds your leak detector securely and within easy reach in front of your chest. Thanks to the Einhell 18 V 2 Ah (approx. 2.5 hours) and 18V 4 Ah batteries (approx. 5 hours) included in the set, you benefit from a flexible power supply with minimum weight for extended audits. With the external charger, you can use one battery while the other is charging, allowing you to work without interruption.

- Relief for neck and shoulders: Ergonomic weight distribution on the upper body.

- Stable fixation: No swinging – for precise work and easy touchscreen operation.

- Customisable: Adapts to any body size.

- Quick handling: Easy to put on and take off thanks to the quick-release fastener.